圧延加工における最適なロール配置は主に板厚によって決定します。今回の記事では、圧延加工とは何か?圧延加工におけるロールの役割とは何か?圧延加工のロールを構成する要素について、圧延加工における最適なロール配置とは?さらに当社の圧延機の納品実績に関して詳しくご紹介をしていきます。

圧延加工とは?

圧延加工とは、英語では”rolling mill”と主に呼ばれますが、2本のロールで材料を挟み圧力をかける事で材料を薄く延ばす塑性加工方法です。2本のロール間隔を変える事で材料の板厚を変える事が出来ます。

必要な材料厚みになるまで繰り返し圧延する事で希望厚みの材料に仕上げる事ができます。材料の特性により圧延性が変わる為、希望素材の材質、板厚、板幅、特性に合わせて最適なロール径を選定する必要があります。

圧延加工は、大量生産にには欠かせない加工方法の1つとなっています。それは、圧延加工が連続的な加工方法であり、高速に製品を製造できる、さらに製品精度が高いという特徴があるからです。

圧延加工におけるロールの役割

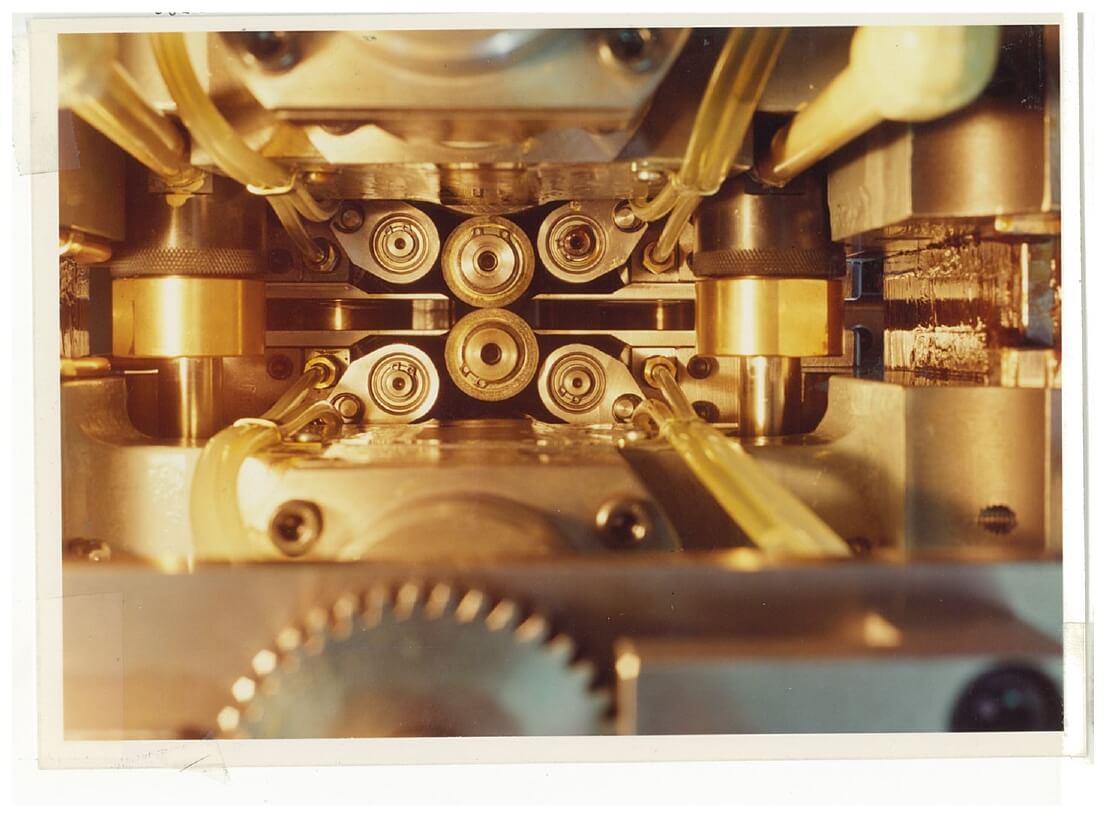

圧延機は、ロールの間に鋼材を通すことでその厚さ、断面積を減少させると同時に、鋼材の接断面を目的の形状に成形する加工方法です。中でもロールの役割は大きく2つに分かれ、それぞれワークロールとバックアップロールと呼びます。ワークロールは直接鋼材に接触し加工を行う役割のロールです。それに対してバックアップロールは、ワークロールを補助する役割を担います。

圧延加工のロールを構成する要素(ロール径、ロール重量、ロール材質、表面処理)

圧延加工を行うロールはすべて同じではなく、ロールの径・ロールの重量・ロールの材質・表面処理など様々です。この章では、圧延加工のロールを構成する要素に関してご紹介をしていきます。

ロール径

一般的には、ワークの板厚が薄くなるにしたがって、ロールの直径も小さくする必要があります。ところが、ロール胴長は変更することができないため、ロール径が小さくなり中央がたわみやすくなってしまいます。この現象を改善するためにバックアップロールというワークロールを補助するロールが使用されます。ワークの板厚が薄くなればなるほど、ロール径が小さくなりその分多くのバックアップロールが必要となります。

ロールの重量

ロールの重量は、手で抱えることができるような小型で軽量なものから、大型で10t以上のものまで幅広く存在しております。

ロールの材質

圧延機のロールは摩耗・衝撃・熱などで厳しい環境にさらされるため、これらに耐え得るかどうかということが非常に重要となります。そしてこのロールの強度を決定するのが材質です。今ロールの材質としては大きく鋳鉄ロール・鋳鋼ロール・鍛鋼ロールの3種類があります。

表面処理

圧延機のロール胴部は基本的には研磨で仕上げることが多いですが、研磨も番手を変えて表面粗度を変えたり、ショット加工をして表面をわざと粗したり、電極板用のロールプレス機で多いHCrメッキをする等、表面処理方法も様々です。このように圧延する材質、圧下量、圧延条件等により表面処理方法は変わります。

圧延加工における最適なロール配置とは?

鋼材の板厚は、数百mmから箔のような数十μmまで広範囲にわたります。一般的には板厚が薄くなるにつれてロールの直径を小さくする必要がりますが、胴長を変えることができないので、ロールは細長くなり中央部がたわみやすくなります。したがって、小径のワークロールを使用する際には支持するためのバックアップロールが必要となります。板幅が広い材料をより薄く圧延したいという場合に多段圧延機にする必要が出てきますが、バックアップロールやサポートロールの構造が異なり、ロールの段数も様々です。

圧延機はロールの数や配置によって名称が異なります。

・2段圧延機

・4段圧延機

・6段圧延機

・8段圧延機

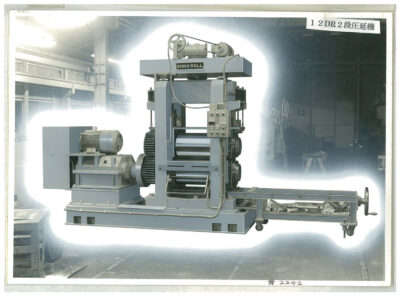

・12段圧延機

・18段圧延機

・プラネタリ―ミル 他

圧延機の修理・メンテナンス事例

続いて、実際に当社が行った圧延機の修理・メンテナンス事例のご紹介です。

・減速機の潤滑油交換

14型ロールプレス機において、定期点検時に減速機の油交換を行いました。

・グリスアップ作業

10型4段圧延機の定期点検を実施しました。可動部、摺動部、軸受部のグリスアップを合わせて実施しております。

・圧延設備全体のライン芯調整作業

14型ロールプレス機において、床の経年変化によりライン芯のずれが発生していたため、ライン芯の調整作業を実施しました。

圧延機の改造事例

続いて、実際に当社が行った圧延機の改造事例のご紹介です。

・圧延ロールの段数の変更

2段圧延機において、薄板鋼板への生産に対応するため、ロールスタンド・ロール・チョック・ユニバーサルジョイントを追加し、4段/6段圧延機に改造しました。

・加圧装置を油圧圧下方式に改造

リチウムイオン電池の電極板の圧縮用のロールプレス機において、板厚み精度向上のため、加圧装置を電動圧下方式から油圧圧下方式への改造を行いました。

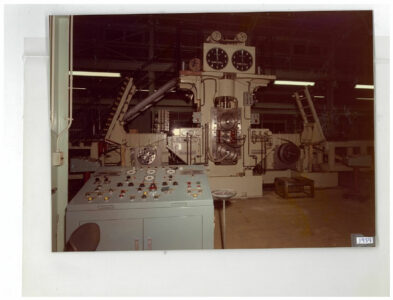

・制御盤・モータ・インバータ 入れ換え工事

30年前に導入させて頂いた大型4段圧延機の老朽化に伴い、制御盤・モータ・インバータの改造工事を実施し、現場の作業者様のご要望に応えて新たな機能の追加を行いました。

圧延機の納品実績

続いて、実際に当社が納品した圧延機の実績のご紹介です。

圧延加工のことなら、圧延機・ロールプレス.comにお任せください!

圧延機・ロールプレス.comを運営する大野ロール株式会社は、圧延機やロールプレスの修理メンテナンスから改造、装置の設計・製造までを行う塑性加工機メーカーです。当社は1927年の創業以来、圧延機を中心としたあらゆる塑性加工機メーカーとして、多くのお客様に装置を納品してまいりました。また、ただ装置を設計・製造するだけでなく、修理メンテナンスにも注力しており、お客様に長く安心して装置を使用していただけるよう、日々様々なご提案をしております。

圧延加工、圧延機に関してお悩みの方は、圧延機・ロールプレス.comまでご相談ください。